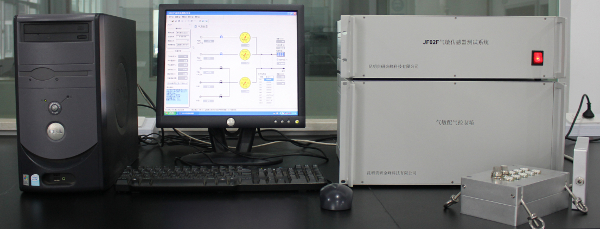

JF02F气敏传感器测试系统

配用软件最新版本 5.30, Build in 01.2020

系统简介

JF02F气敏传感器测试系统主要完成气体敏感材料及气敏传感器器件的性能检测和评价,适用气体范围包括常温是气态的气体和部分挥发性液体,如乙醇、苯等,湿敏作为气敏的一个分支,此系统可完成水的绝对含量和相对湿度(%RH)的敏感性评价。

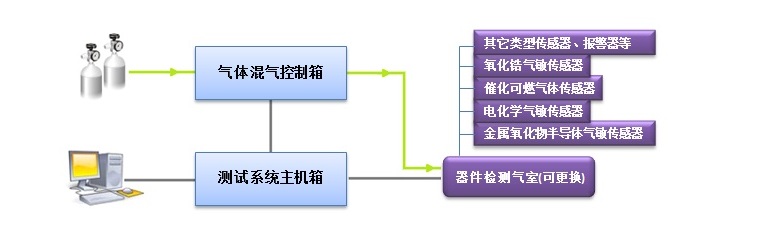

JF02F气敏传感器测试系统采用计算机控制下的动态配气方式实现对传感器各类相关性能指标的测试,消除了传统静态配气带来的方法误差,借助内置的多项实验方法,能快速地完成气敏材料和元器件的静态、动态参数的检测, 协助进行气敏材料的特性研究、工艺开发和器件生产中生产检验和质量控制。整套测试系统由计算机、测试机箱、配气机箱、检测气室(检测模块)等组成,检测对象覆盖目前常用气敏传感器和气敏材料,如金属氧化物半导体气敏传感、热催化式传感、光催化式传感、 电化学传感、MEMS气敏、氧化锆氧传感、生物传感、有机材料传感、光电式传感等,通过配用不同的检测气室(模块),可以快速进行切换和测量。

测试系统组成图(配金属氧化物器件检测气室)

主要特点

| 软硬件操作简便,稳定可靠,测试系统扩展性好; |

| 软件可完成全部相关的测控工作,有操作向导和多个默认测试方法,应用上手快; |

| 对复杂或重复性过程,可自定义测试流程,降低工作量; |

| 数据采集、数据处理等多窗口可同时进行,数据可导出; |

| 支持金属氧化物半导体、催化燃烧、电化学等多种类型气敏测量,且通过更换气室即可实现; |

| 支持动态混气和静态混气方式 |

主要技术参数

JF02F可以配用不同的检测气室/模块,下表为三种主要类型气敏传感器的指标,具体指标根据应用要求的不同可能会有变化。

| 金属氧化物半导体传感器 | 催化燃烧式传感器 | 电化学传感器 | |

|---|---|---|---|

| 工作点设置(V) | 加热电压:0~6 | 加热电压:0~5 | 偏置电压:0~1.5 |

| 测试通道数 | 10 | 10 | 8 |

| 信号分辨率 | 0.1% | 0.2mv | 0.1uA |

| 最大气体流量 | 1 SLM(1L/min) | ||

| 支持静态方法 | 支持 | 支持 | 支持 |

| 支持动态方法 | 支持 | 支持 | 支持 |

| 支持材料直测 | 支持 | 仅元件 | 仅元件 |

| 气室温度范围 | 室温~100℃ | ||

| 气室相对湿度范围 | 0%~95% | ||

动态和静态气体混气测量

动态和静态方式是以进行测试时气体是不流动还是处于稳定流动态来区别的。

动态混气的实现

采用流量调节阀控制组分的流量,实现测试气源的稀释

静态混气的实现

在背景气容器中,注入定容的气体或液气

| 动态混气 | 静态混气 | |

|---|---|---|

| 气源 | 标准气体钢瓶居多 | 气袋、标气钢瓶或实验室液体试剂 |

| 准确度 | 由气源和流量阀精度保证,精度级别高 | 受制备过程和环境影响,误差较大 |

| 重复性 | 由气源和流量阀精度保证,重复性和长期稳定性好 | 差 |

| 环境干扰 | 封闭气路,无干扰 | 与实验室环境有气体交换,气体残留和湿度等会有干扰 |

| 混合均匀性 | 较好 | 分子量差异较大的气体(如氢气),易出现分层 |

| 有毒有害气体 | 封闭气路,尾气可吸收或排走,不会对人体有影响 | 换气时室内排放,长期接触对健康不利 |

| 实现代价 | 需配置电子流量调节阀、标气钢瓶等,代价高 | 要求不高时用简单装置就能实现,代价低 |

测试方法

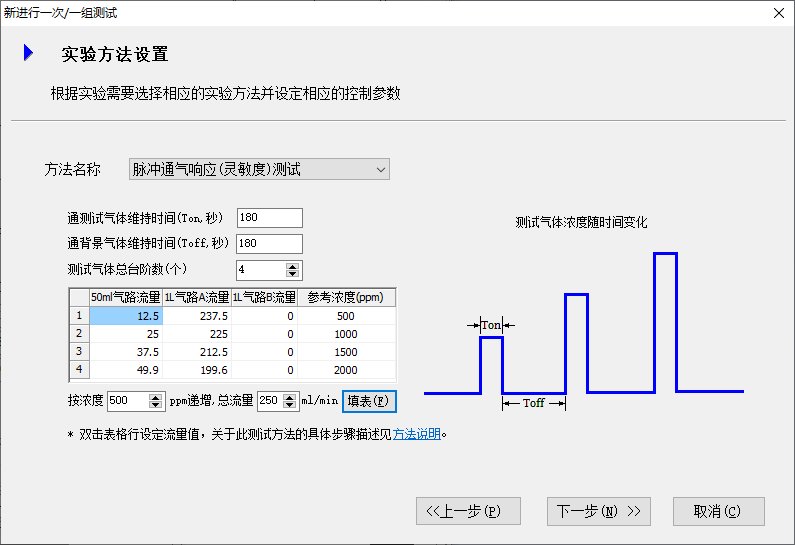

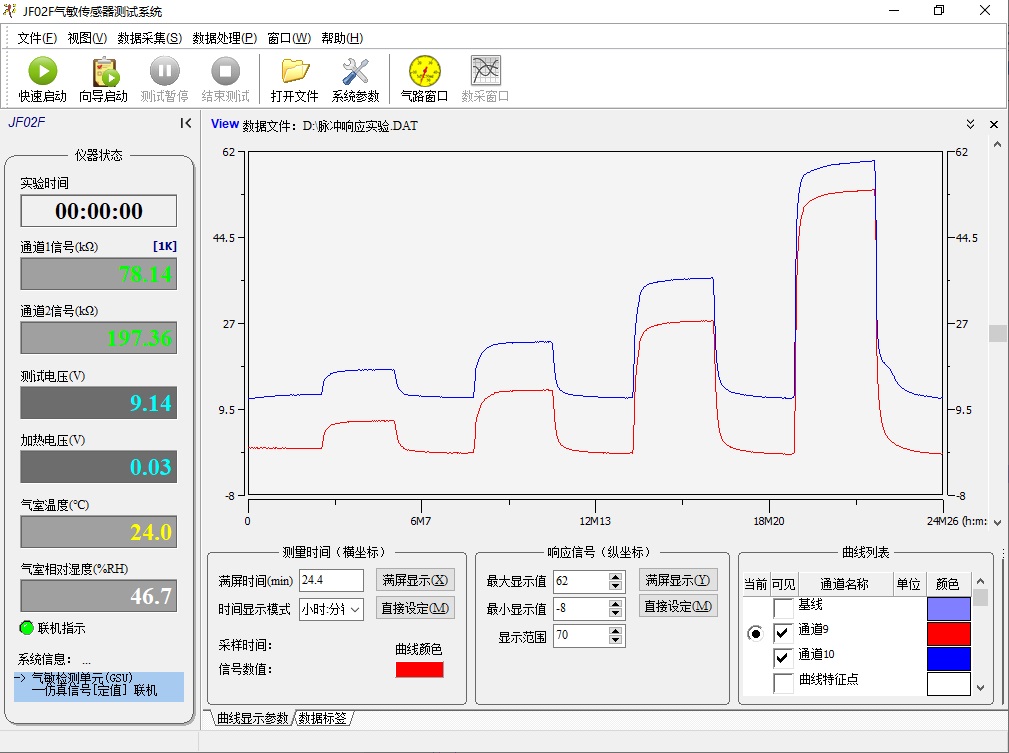

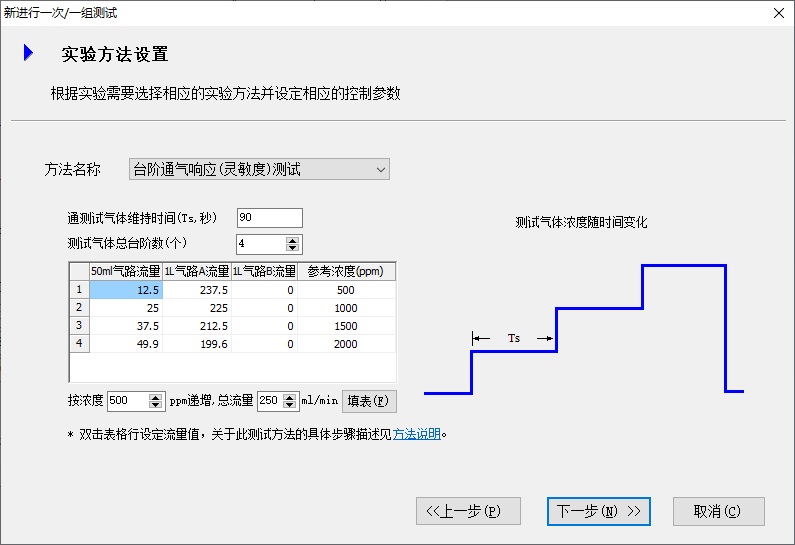

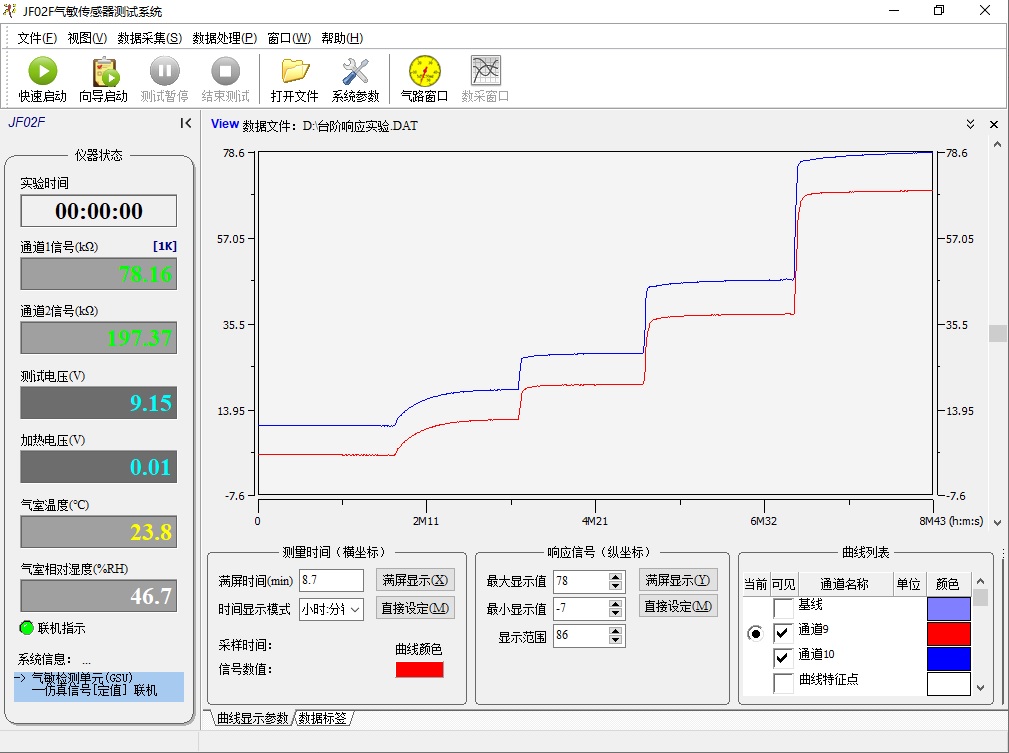

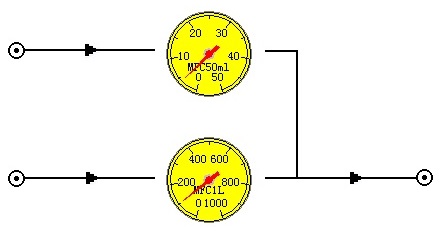

测试方法是基于仪器操控、数据采集和数据处理之上,为便于快速完成特点参数和性能的测量而内置的自动化流程。软件设置了多项测试方法, 通过新测试向导可以方便地进行切换和参数配置,下图为灵敏度测试中常用的两种方法。

根据不同的应用需求,除了能完成的常规的灵敏度、响应恢复时间等的测试及自主设计的测试外,测试系统针对专门的测试要求预置了多种测试方法:

| 应用要求 | 专用方法数量 |

|---|---|

| 气敏材料科学研究及实验室评价 | 6 |

| 半导化温度扫描,伏安特性扫描(V-I曲线)、灵敏度脉冲气源、台阶气源实验等 | |

| 国标《GB/T 15653-1995 金属氧化物半导体气敏元件测试方法》 行标《MT 281-94 煤矿甲烷检测用载体催化元件》 |

9 |

| 电源波动影响率,启动过冲值,灵敏度和零点漂移、抗高浓气体冲击实验、多点平均灵敏度等 | |

| 行标《JB/T 12934-2016 甲醛气体传感器》 | 2 |

| 零点漂移、灵敏度漂移 | |

| 行准《JB/T 13109-2017 催化燃烧式气体传感器》 | 6 |

| 输出值短时波动、灵敏度漂移、零点漂移、抗高浓度可燃气体冲击 | |

| 国标《JB/T 11621-2013 电化学气体传感器》 | 2 |

| 零点漂移、灵敏度漂移 | |

| 国标《GB15322-2019可燃气体探测器》系列标准 | 2 |

| 零点漂移、灵敏度漂移 | |

| 国标《GB/T 32209-2015 多组分有害气体检测报警器》 国标《GB/T 34004-2017 家用和小型餐饮厨房用燃气报警器及传感器》 国标《GB/T 32187-2015 化学毒剂报警器通用技术条件》 行标《CJ/T 347-2010 家用燃气报警器及传感器》 |

4 |

| 报警浓度、响应时间、抗气体干扰性能、气体选择性检验 |

器件检测气室

测试系统支持多种类型和封装尺寸气敏传感器,气敏材料采用不同工艺手段形成器件,通过器件检测气室进行气敏性能检测。

常用气室如下:

金属氧化物(MnO) 半导体检测气室 |

|

以SnO2为代表的金属氧化物材料,通过吸附、催化、表面界面和缺陷等机理,进行材料气敏性能的评价 |

电化学气敏 检测气室 |

|

可以完成两电极、三电极、四电极电化学测试, 可扫描灵敏度特性曲线 |

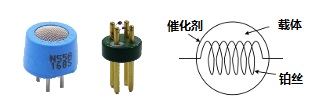

催化燃烧式气敏 检测气室 |

|

使用以铂、钯为主的贵金属催化剂进行催化燃烧,检测可燃性气体的浓度 |

氧化锆氧传感器 检测气室 |

|

汽车空燃比及电厂高炉等环境测氧,支持AFR 及连续氧测量,AFR跳变测量时时间分辨率能到0.01ms |

材料检测气室

材料气室的开发,为独立检测和评价金属氧化物材料、有机材料、光催化材料等多种敏感材料的性能提供了可靠的测试环境。 经过应用总结,在一代气室的基础上改进升级出了二代气室,属于专利产品。

一代材料气室

二代材料气室

二代材料气室与一代相比,做了多项改进:

- 气室死体积减小了65%,进一步缩短气室气体置换所需时间;

- 提高了样品台温度的均匀性和准确性,温度偏差<0.2,提高了对梯度升温控制的支持

- 装夹样品操作更便利,带防烫手;

- 采用金合金探针,强度高、耐高温、耐腐蚀;

- 气室顶端设置有观察窗,便于观察样品变化;

- 气室气体流路经过优化设计,气流均匀稳定。

传感器气敏材料制样

气敏传感器的制样是气敏性能测试的关键,不同类型传感器制样方法不同,下面以最常用的金属氧化物半导体气敏材料为例介绍制样方法。

金属氧化物半导体气敏传感器分为旁热式(陶瓷管式)和直热式(平面基本式)两大类,其制作方法如下:

- 将适量的敏感材料置于研钵中研磨,可加入无水乙醇、去离子水、乙基纤维素和松油醇粘合剂等溶剂,使材料均匀地粉化为糊状

- 通过洁净软毛刷使糊状粉体均匀地涂覆于带有电极的陶瓷管或陶瓷片表面,待测粉体要覆盖住电极,且不能过厚,以免影响电阻值和脱落

- 将涂好的样品置于烘箱中干燥,使溶剂挥发

- 将样品放入加热炉,在设定温度下(二氧化锡一般为600℃-650℃ 1小时)烧结

- 若使用陶瓷管样品,需要利用电烙铁将元件焊接到相应的底座上,并在陶瓷管中插入一根加热丝(通常为Ni-Gr)

- 为使器件能够拥有更加良好的稳定度,一般可将器件进行不低于24小时的老化处理(保持电阻丝两端电压稳定,防止器件脱焊) 。

- 测试对象新增加了催化燃烧型气敏传感器

- 引入了测试流程,以满足科研、生产使用

- 计算机测控一体化

- 在静态气体混合基础上增加了动态气体混合的技术,测试条件更平稳、更接近实际情况;

- 基于Windows的图形化测试系统;

- 更高的测试精度;

- 新开发了电化学传感器、氧化锆氧传感器等测试气室模块;

- 配有材料测试气室,可以更方便的进行气敏材料实验

液气在线汽化装置:可24x7连续工作,浓度根据设定值和气体流量自动伺服调节;

液气在线汽化装置:可24x7连续工作,浓度根据设定值和气体流量自动伺服调节; 实验室简易老化台:24只元件,老化电压可调;

实验室简易老化台:24只元件,老化电压可调; 静态测试混气箱:带液气蒸发和搅动装置,容积40L,灵敏度检测;

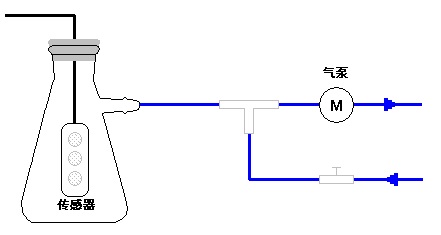

静态测试混气箱:带液气蒸发和搅动装置,容积40L,灵敏度检测; 抽滤瓶式静态测试套件:带真空抽气/回气功能,配合真空泵使用,灵敏度、响应/恢复时间检测;

抽滤瓶式静态测试套件:带真空抽气/回气功能,配合真空泵使用,灵敏度、响应/恢复时间检测; 高速响应/恢复专用检测气室:单元件检测,死体积降低到10ml;

高速响应/恢复专用检测气室:单元件检测,死体积降低到10ml; 片式气敏材料基片辅助制样装置:支持刮印、丝印,默认基片为15mm * 10mm,带对位调节和高度调节;

片式气敏材料基片辅助制样装置:支持刮印、丝印,默认基片为15mm * 10mm,带对位调节和高度调节;- 配合JF02F测试系统,独立完成老化及稳定性测定等比较耗时的工作 JF07D气敏传感器稳定性老化测定仪 »

- 对静态混气、动态混气的测试气体及未知气体进行标定和测量 JF05B气相色谱仪 »

- 气敏传感器制样配件、气敏传感器器件等 联系我们 »

- 气敏传感器生产用高温引线、银浆、金浆、钌浆、铂浆、铂丝等 联系贵研铂业 »

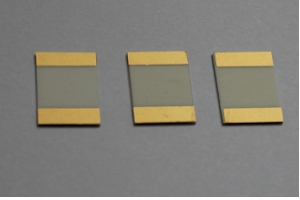

金端电极瓷管+铂丝引线

金端电极平面瓷片

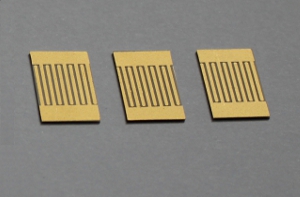

金叉指电极平面瓷片

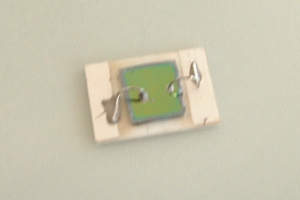

转接到银端电极片的硅片样品

知识拓展

原位生长(合成)法也是金属基复合材料常用的的制备方法,指在不掺杂其他复杂元素和一定条件下,利用不同元素或化学物质之间的反应在体系内直接合成新型 复合材料的方法,其原理是通过控制反应条件以控制材料的晶体的生长方向,从而控制三维结构的形成。原位合成法大致分为气-液、固-液及液-液反应三大类。 MEMS气敏主要应用方向是半导体气敏传感,实现了气敏传感技术和IC技术的融合,将气敏元件、加热器和测温元件集成到一块芯片上,进行温度的精确控制,主 要分为硅基MEMS和硅MEMS气敏两大类。常用气源制取方法

有多种方法可以获取气敏测试的气源,它们有各自的优缺点和适用的场景,常用方法如下表:

| 气源制备方法 | 优点 | 缺点 |

|---|---|---|

| 体积法 | 简单,利用气袋、气箱、针筒等就能实现,应用广 | 不能连续工作 |

| 压力法 | 利用压力表进行混气控制,操作简单 | 压力控制要求较高 |

| 质量流量法 | 精度高、能耗低、使用方便 | 设备成本高 |

| 饱和蒸汽法 | 浓度重复性好 | 温度、气压影响大,平衡慢 |

| 渗透(管)法 | 稳定,可长期工作 | 受温度影响大 |

| 容积泵法 | 用泵实现体积控制,使用简单 | 对泵要求较高 |

气体浓度范围

气体浓度的表示有体积浓度、质量浓度、摩尔浓度等,最常用的是体积浓度。

| 体积浓度单位 | 量级 | 气源制备说明 |

|---|---|---|

| % | 1/100 | 日常气体范围,容易制备检测,可采用标气钢瓶或静态混气法自行配置 |

| ppm | 10-6 | 一些有毒有害气体的检测范围,静态混气法已较难保证准确度,一般采取标气稀释实现 |

| ppb | 10-9 | 特殊行业和特殊研究涉及,标气稀释中对气源、配套材料、管路和环境有较高要求 |

| ppt | 10-12 | 气源制备和检测都非常具有挑战,投入代价较大 |

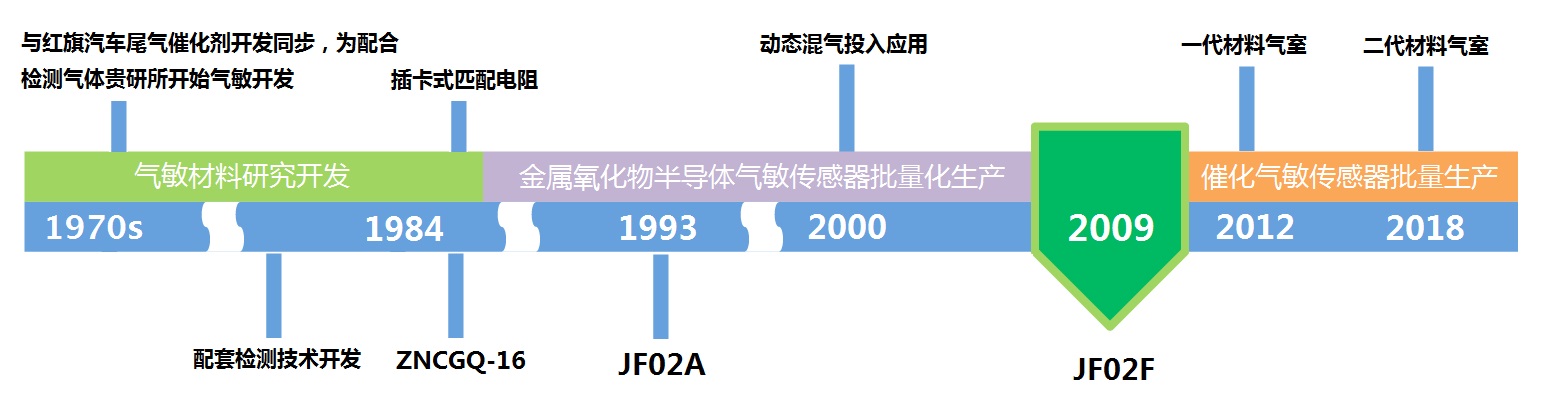

发展历程

为配合昆明贵金属研究所进行气敏传感材料和器件的研发及生产,贵研金峰(原贵研所电中心)进行了大量的基础工作,以完成相关测试技术及生产工艺装备的研发,取得了多项国内领先的进展。

贵研金峰气敏检测技术整体发展过程

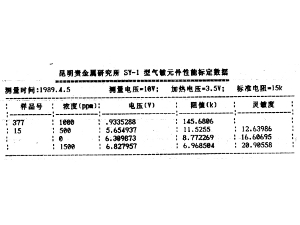

1988年首台采用商用计算机基于Basic语言的“ZNCGQ-16型系列半导体气敏传感器测试系统”研制成功并在贵研所投入使用, 该测试系统可测量传感器的灵敏度、静态或动态电阻值、响应/恢复时间、加热电压及测试电压可调等功能。 其标识性功能为可在其前面板上快速更换标准电阻板(参比电阻)。

JF02系列的原型机,ZNCGQ-16

ZNCGQ-16的输出记录

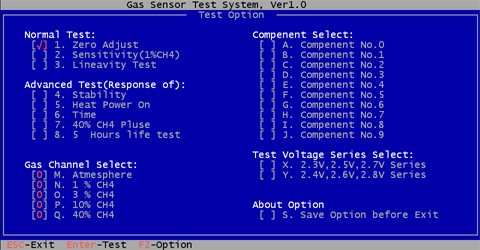

1993年研制成功基于计算机的传感器测试系统, 取代使用万用表或单片机系统等常规手段。整个测试系统在DOS环境系统下采用C语言实现。

JF02A测试系统软件主界面

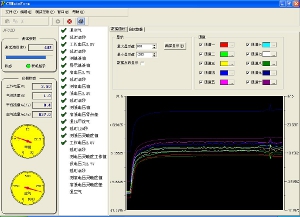

JF02D测试系统软件主界面

在2000年前后,随着动态气体混合技术的成熟和模块化技术的采用,逐步对应用中反应出来的问题进行完善和改进,先后完成了从02B到02E等多个型号的开发。